和兆豐實(shí)業(yè)

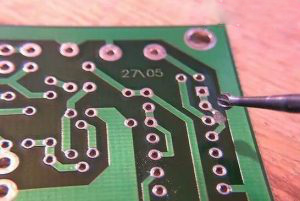

PCB鉆孔工序主要缺陷分析

發(fā)表時(shí)間:2020-07-27

由于印制電路板的制程復(fù)雜,工序繁瑣,導(dǎo)致其制造過(guò)程中出現(xiàn)的品質(zhì)缺陷較多,嚴(yán)重影響最終產(chǎn)品質(zhì)量。為了降低pcb不合格率,使其在pcb生產(chǎn)過(guò)程中的品質(zhì)缺陷問(wèn)題得到有效控制,佩特pcb小編現(xiàn)對(duì)pcb主要鉆孔工序中的主要品質(zhì)缺陷做簡(jiǎn)要分析,以便在實(shí)際生產(chǎn)中解決各缺陷問(wèn)題提供必要的理論依據(jù)。

1、釘頭:由于鉆孔在多層pcb板內(nèi)層導(dǎo)線(xiàn)焊盤(pán)上的銅箔向外傾斜的狀況叫釘頭。多數(shù)的標(biāo)準(zhǔn)中沒(méi)有一個(gè)明確的尺寸要求,但對(duì)軍用多層印制電路板最大允許釘頭大小是銅箔厚度的50%,釘頭的存在,也就說(shuō)明了這塊多層印制電路板的鉆孔質(zhì)量大大下降,釘頭的存在也伴有環(huán)氧樹(shù)脂膩污存在。

2、樹(shù)脂膩污:鉆孔后,多層pcb板內(nèi)層導(dǎo)體銅環(huán)上有環(huán)氧樹(shù)脂涂層,使孔內(nèi)銅環(huán)不能充分暴露,這通常叫樹(shù)脂膩污,也有資料稱(chēng)之為膠渣。

由于樹(shù)脂膩污嚴(yán)重影響了孔壁金屬與內(nèi)層銅環(huán)的鏈接,所以,多層印制板不允許有樹(shù)脂膩污存在。

釘頭與樹(shù)脂膩污產(chǎn)生的原因:

由于印制板基材的導(dǎo)熱率比金屬低,鉆孔時(shí)產(chǎn)生大量的切屑熱,絕大部分熱量傳遞給鉆頭,使其達(dá)到很高的溫度,除切屑熱外,鉆頭與孔壁的鉆擦也產(chǎn)生熱量,這就加速了鉆頭的磨損,當(dāng)用磨損的鉆頭鉆孔時(shí)就容易使內(nèi)層焊盤(pán)的銅產(chǎn)生釘頭,造成孔壁的凹凸不平。更嚴(yán)重的是,由于鉆孔時(shí)產(chǎn)生的熱量,使環(huán)氧樹(shù)脂受熱軟化,軟化的樹(shù)脂粘在鉆頭上,在鉆頭進(jìn)刀或退刀時(shí)容易使已經(jīng)暴露的銅環(huán)涂抹上一層環(huán)氧樹(shù)脂。由此可見(jiàn),這種缺陷與使用的印制板材料玻璃化溫度、鉆頭材料與幾何尺寸、鉆孔操作工藝等有關(guān)系。

3、焊盤(pán)撕裂:所謂焊盤(pán)撕裂是指鉆孔時(shí)產(chǎn)生了多層印制板內(nèi)層焊盤(pán)撕斷或裂開(kāi)。

焊盤(pán)撕裂產(chǎn)生的原因:

在產(chǎn)生較大的釘頭同時(shí),往往也容易產(chǎn)生這種缺陷,但主要是由于磨損鉆頭鉆孔產(chǎn)生較大的切屑力,在層壓板與銅箔之間抗剝強(qiáng)度較低的情況下,更容易產(chǎn)生內(nèi)層焊盤(pán)撕裂。

4、毛刺:鉆孔后孔周?chē)≈瓢鍍杀砻驺~箔突起叫毛刺。目前在pcb廠(chǎng)商現(xiàn)有的刷板設(shè)備可以去除大部分毛刺,但極其細(xì)小的毛刺刷板設(shè)備可能去除不徹底。并有可能使毛刺導(dǎo)向孔內(nèi),使孔徑變小。嚴(yán)重時(shí)為了去除毛刺,造成孔周?chē)你~箔損壞,使孔壁與銅接觸不良,有時(shí)可達(dá)到一圈而斷開(kāi)。

毛刺產(chǎn)生的原因:當(dāng)鉆頭頂角磨頓時(shí),可使印制板兩面銅箔其毛刺,如果印制板與上下兩面的墊板沒(méi)有壓緊,鉆孔后也要產(chǎn)生毛刺。毛刺倒向孔內(nèi),影響孔金屬化可靠性。

佩特PCB擁有6年以上豐富的PCB生產(chǎn)、電子線(xiàn)路板生產(chǎn)制造經(jīng)驗(yàn),是一家專(zhuān)業(yè)的一站式PCB供應(yīng)商。佩特PCB在電子電路板制造、PCB設(shè)計(jì)、線(xiàn)路板加工等方面都有豐富經(jīng)驗(yàn),經(jīng)過(guò)多年的發(fā)展,PCB工藝水平超群,在廣州PCB和上海PCB行業(yè)都有相當(dāng)高的地位。